Diseño de un Motor de Combustión Interna Alternativo MCIA

Analysis Transient Piston 7 Connecting Rod and Crankshaft Engine V8 F1 2012

Introduction Design Internal Combustion Engine Piston, Connecting Rod and Crankshaft

1- Definir los datos de partida

2- Calcular el resto de parámetros

3- Diseño Geométrico Preliminar de 1 Cilindro

4- Diseño Cinemático de 1 Cilindro (Comprobar que no existen Interferencias)

5- Diseño Dinámico de 1 Cilindro (Resistencia de Materiales, Análisis de elementos Finitos, FEA)

6- Diseño del motor

VÍDEO RESUMEN:

Cálculo Motor de Combustión Interna Alternativo MCIA, Design, FEA, Analysis TransientPiston, Connecting Rod and Crankshaft Engine V8 F1 2012

Prefacio

El diseño, en general, es un proceso iterativo (loop datos/desarrollo), maximizado en este caso: interrelacionar todas las variables geométricas, cinemáticas, dinámicas y termodinámicas no es tarea sencilla.

Para complicarlo, aún más, muchas veces no hay datos de partida (como el caso de los motores de vehículos cotidianos), salvo

la eficiencia del motor (el rendimiento): máxima potencia con mínimo consumo ≡ bajas emisiones de gases contaminantes.

1- Definir los datos de partida

A modo de ejemplo, vamos a calcular el motor de un Fórmula 1 del 2012:

Datos de partida: por restricciones de la F.I.A.

| Nc= | 8 | Nº de Cilindros | ||||||

| VdT= | 0,0024 | m^3 | Cilindrada | 2400 | cm^3 | |||

| Dp<= | 0,098 | m | Diamétro Pistón | Cylinder bore diameter may not exceed 98mm | (4*RDC*Vd/PI())^(1/3) | 98 | mm | |

| n<= | 18.000 | rpm | Velocidad Angular (Crankshaft rotational speed must not exceed 18.000 rpm) | |||||

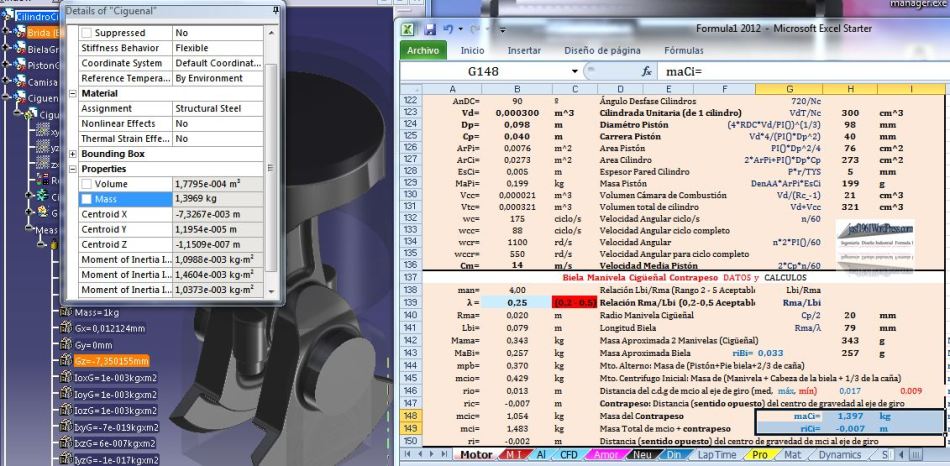

2- Calcular el resto de parámetros

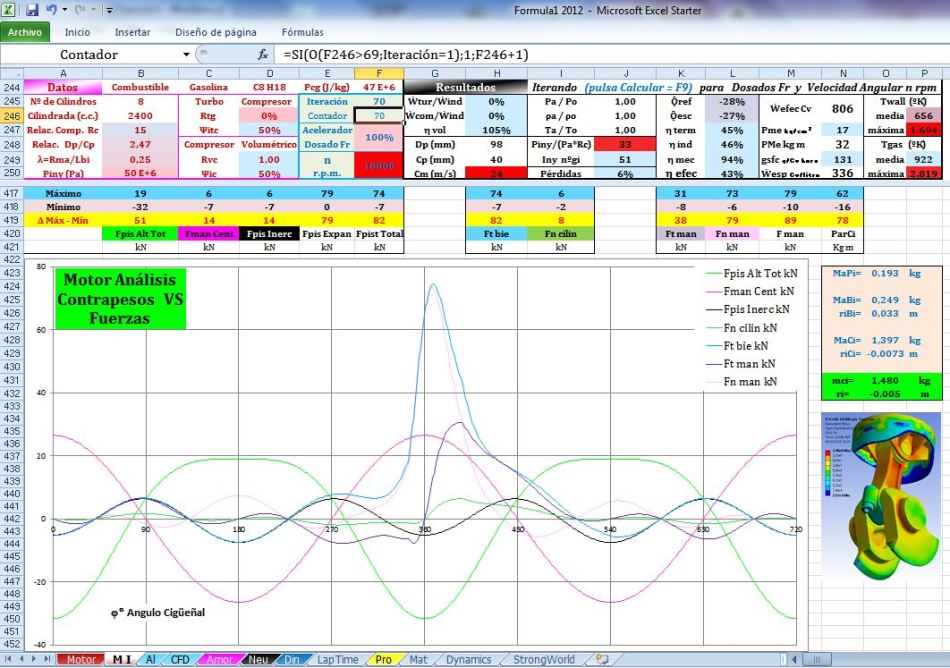

Con estos datos y utilizando un software de cálculo y simulación de motores (link dowload simulador MCIA F1 2012 en EXCEL) probamos con distintos valores de:

| Rc = | 15 | 2 – 40 | Relación de Compresión |

| RDC = Dp/Cp = | 2,47 | 0,5 – 3,0 | Relación Diámetro/carrera |

| λ = Rma/Lbi = | 0,25 | 0,2 – 0,5 | Relación RadioManivela/LongitudBiela |

| Piny = | 50 E+6 Pa | (20 – 50) E+6 Pa | Presión Bomba Inyección |

en el rango de distintos valores de Dosado Fr y Revoluciones del motor n

hasta que tengamos los resultados deseados: la máxima eficiencia ( rendimiento η ) que consigamos obtener.

En este caso:

| DATOS | Combustible | Gasolina | C8 H18 | Pcg (J/kg) | 47 E+6 | Resultados | |||||||||

| Nº de Cilindros | 8 | Turbo | Compresor | Iteración | 70 | Ẇtur/Ẇind | 0% | Pa / Po | 1,00 | Ǭref | -28% | Ẇefec Cv | 770 | Twall (ºK) | |

| Cilindrada (c.c.) | 2400 | Rtg | 0% | Contador | 70 | Ẇcom/Ẇind | 0% | ρa / ρo | 1,00 | Ǭesc | -27% | media | 656 | ||

| Relac. Comp. Rc | 15 | Ψitc | 50% | Acelerador | 100% | η vol | 105% | Ta / To | 1,00 | η term | 45% | Pme kg/cm2 | 16 | máxima | 1.604 |

| Relac. Dp/Cp | 2,47 | Compresor | Volumétrico | Dosado Fr | Dp (mm) | 98 | Piny/(Pa*Rc) | 33 | η ind | 46% | PMe kg m | 31 | Tgas (ºK) | ||

| λ=Rma/Lbi | 0,25 | Rvc | 1,00 | n | 18000 | Cp (mm) | 40 | Iny nºgi | 51 | η mec | 90% | gsfc g/Cv hora | 137 | media | 922 |

| Piny (Pa) | 50 E+6 | Ψic | 50% | r.p.m. | Cm (m/s) | 24 | Pérdidas | 10% | η efec | 41% | Ẇesp Cv/litro | 321 | máxima | 2.819 | |

Los datos geométricos que necesitamos para el diseño en CAD de 1 Cilindro, son:

| AnDC= | 90 | º | Ángulo Desfase Cilindros | 720/Nc | ||||

| Vd= | 0,000300 | m^3 | Cilindrada Unitaria (de 1 cilindro) | VdT/Nc | 300 | cm^3 | ||

| Dp= | 0,098 | m | Diamétro Pistón | (4*RDC*Vd/PI())^(1/3) | 98 | mm | ||

| Cp= | 0,040 | m | Carrera Pistón | Vd*4/(PI()*Dp^2) | 40 | mm | ||

| EsCi= | 0,005 | m | Espesor Pared Cilindro | P*r/TYS | 5 | mm | ||

| Vcc= | 0,000021 | m^3 | Volumen Cámara de Combustión | Vd/(Rc_-1) | 21 | cm^3 | ||

| Vtc= | 0,000321 | m^3 | Volumen total de cilindro | Vd+Vcc | 321 | cm^3 | ||

| Rma= | 0,020 | m | Radio Manivela Cigüeñal | Cp/2 | 20 | mm | ||

| Lbi= | 0,079 | m | Longitud Biela | Rma/λ | 79 | mm | ||

3- Diseño Geométrico Preliminar de 1 Cilindro En primera instancia tenemos algo así:

4- Diseño Cinemático de 1 Cilindro (Comprobar que no existen Interferencias) Vemos que OK

Model Computational Simulation Calculation and Desing Internal Combustion Engine ICE Motor MACI MCIA MEC MEP Compresor Turbo

Nótese que durante la fase de diseño vamos haciendo modificaciones.

5- Diseño Dinámico de 1 Cilindro (Resistencia de Materiales)

Necesitamos un software FEM Finite Element Model

a- Diseñar a resistencia de materiales cada componente: pistón, cilindro, biela, manivela, cigüeñal,…

Propiedades Mecánicas de los Materiales a emplear:

| DenAA= | 2770 | kg/m^3 | Density Aluminum Alloy | Pistón | ||||

| CespAA= | 875 | J/kg ºK | Specific Heat Aluminum Alloy | |||||

| TYSAA= | 280 E+6 | Pa | Tensile Yield Strength Aluminum Alloy | |||||

| KconAA= | 170 | w/m ºK | Isotropic Thermal Conductivity Aluminum Alloy | |||||

| DenTA= | 4620 | kg/m^3 | Density Cilindro Manivela y Biela Titanium Alloy | |||||

| CespTA= | 522 | J/kg ºK | Specific Heat Titanium Alloy | Bloque Cilindro | ||||

| TYSTA= | 930 E+6 | Pa | Tensile Yield Strength Titanium Alloy | Biela y Cigüeñal | ||||

| KconTA= | 22 | w/m ºK | Isotropic Thermal Conductivity Titanium Alloy | |||||

Tras diseñar las piezas en el CAD, éste nos proporciona los datos siguientes:

| MaPi= | 0,500 | kg | Masa Pistón | 500 | g | |||

| MaBi== | 0,250 | kg | Masa Biela | 250 | g | |||

| Mama= | 0,600 | kg | Masa 2 Manivelas Cigüeñal | 600 | g | |||

Los introducimos en un software de cálculo y simulación de motores (link dowload simulador MCIA F1 2012 en EXCEL)

y recalculamos, ya que las masas influyen en las fuerzas de inercia y la fuerza normal al cilindro, en las pérdidas por rozamiento, con lo que el rendimiento, potencia, etc., varían.

Con los datos de las fuerzas actuantes realizamos la simulación a resistencia, vibraciones, etc.:

Datos obtenidos en un software de cálculo y simulación de motores (link dowload simulador MCIA F1 2012 en EXCEL)

para Gas Ideal:

Fuerza Pistón Total (Gas+Inercial) Instantánea Máxima = 115.198 N para un Dosado Fr = 100% n = 9.000 r.p.m.

Fuerza Pistón Total (Gas+Inercial) Media del Ciclo = 8.167 N para un Dosado Fr = 100% n = 9.000 r.p.m.

* En el ciclo las mayores fuerzas se dan a bajas revoluciones (n = 9.000 r.p.m. para un F1 del 2012)

Fuerza Pistón Total (Gas+Inercial) Instantánea Máxima = 79.269 N para un Dosado Fr = 100% n = 18.000 r.p.m.

Fuerza Pistón Total (Gas+Inercial) Media del Ciclo = 7.098 N para un Dosado Fr = 100% n = 18.000 r.p.m.

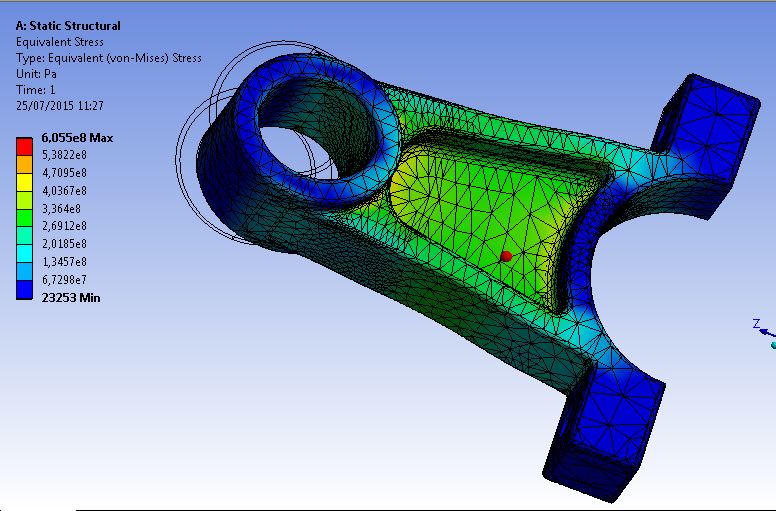

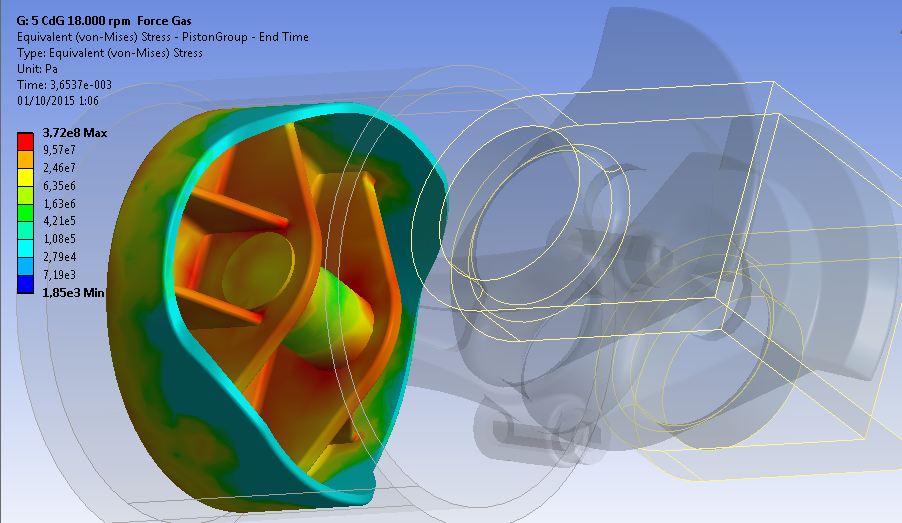

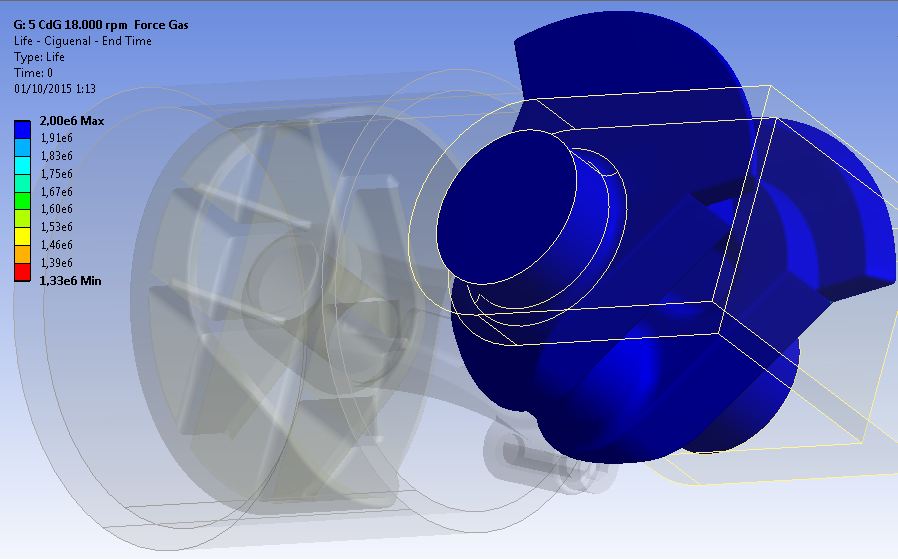

Análisis de Elementos Finitos, FEA

Las máximas tensiones que pueden soportar los materiales a emplear son:

| TYSAA= | 2,80 E+8 | Pa | Tensile Yield Strength Aluminum Alloy para el Pistón | |||

| TYSTA= | 9,30 E+8 | Pa | Tensile Yield Strength Titanium Alloy para el Cilindro, Biela y Cigüeñal | |||||

PistonDeformacionx10

Modificamos el diseño hasta que la pieza cumpla con los requisitos de rigidez.

En primera aproximación, es suficiente con hacer una simulación de Análisis Dinámico Estático Estructural,

para ir depurando el diseño geométrico.

Posteriormente comprobaremos con Análisis Dinámico Transitorio (Implícito o Explícito).

Las cargas de impacto o fuerzas de choque dependen del tiempo (varían con el tiempo) y además son cíclicas produciendo la fatiga del material.

Los Análisis de Elementos Finitos, FEA (Finite Element Analysis), consumen bastante tiempo de ejecución en el ordenador.

Según su tipo, y a modo de ejemplo, para la biela:

- 15 s para Static Analysis

- 60 s para Static Transient Analysis (10.000 ciclos)

- 600 s para Static Explicit Analysis (10.000 ciclos)

En un motor, el tiempo de cada impacto, Δt, se mide en milisegundos ( 10-3 s ).

La fuerza de la combustión se aplica durante ≅ 60º ≅ 1 rd (es variable en función de varios parámetros))

f ≅ 9.000 rpm ≅ 150 ciclos/s => ω ≅ 2 π f ≅ 942 rd/s => tcomb ≅ 1/ ω (s/rd) ≅ 1 / 942 ≅ 10–3 s

Transient Analysis sirve para Δt ≥ 10-3 s

Explicit Analysis sirve para Δt < 10-3 s (del orden de Δt = 10-6 s = 1 μs = 1 microsegundo)

Ya que para asegurar la convergencia hay que hacer unos 20 – 30 chequeos, ch ≅ 20 :

Δx ≅ 1 mm ≅ 10-3 m f ≅ 0,9 is the stability time step factor vsm ≅ 5.000 m/s

Δt ≅ f * Δx / vsm ≅ 0,9 * 10-3 m / 5.000 m/s ≅ 0,18 10-6 s vsm, velocidad del sonido en el medio (en el acero p.e.) **

Este análisis para 107 ciclos puede llevarse toda una vida de ejecución con mallados del orden de Δx = 1 mm ( ≅ 100.000 nudos).

Si somos BMW, p.e. podemos conectar hasta 256 CPU de 8 core = 2048 core y correr los solvers en forma distribuida/paralelo/ shared memory, el tema va más rápido.

A nivel macroscópico, la materia y sus propiedades ( temperatura, presión, tensiones, etc) tienen naturaleza contínua.

The Finite Elements hace análisis discontinuos y elimina los sumandos menos significativos de las ecuaciones para simplificar el proceso.

Donde los gradientes de temperaturas, ΔT, presiones, ΔP, esfuerzos, Δσ , etc. sean mayores , más fina debe ser la malla para minimizar el error.

Por tanto no hay que obcecarse con obtener resultados superprecisos.

**

En los gases la ecuación de la velocidad del sonido es la siguiente: v = ( γ R T / M )1/2

Siendo γ, el Coeficiente de dilatación adiabática , T, la temperatura y M, la masa molar del gas.

Los valores típicos para la atmósfera estándar a son los siguientes:

γ = 1,4 para el aire

R = 8,314 J/mol·K = 8,314 kg·m2/mol·K·s2

T = 293,15 K (20 °C)

M = 0,029 kg/mol para el aire

Aplicando la Ecuación de los gases ideales: P V = R T m/M => P V/m = R T /M => P/ρ = R T /M

En donde P, es la presión del gas en Pa, V, el volumen del gas en m3 y m, es la masa del gas,

se puede reescribir como v = ( γ P / ρ )1/2 Donde ρ, es la densidad del medio en kg/m3

En sólidos la velocidad del sonido está dada por: vsm = cs =( E / ρ )1/2

En donde E, es el Módulo de Young y ρ, es la densidad

De esta manera se puede calcular la velocidad del sonido para el Acero, que es aproximadamente de 5148 m/s.

Velocidad del sonido en los líquidos v = ( K / ρ )1/2 Donde K, Constante elástica

b- Diseñar a resistencia de materiales el conjunto: pistón, cilindro, biela, manivela, cigüeñal,…

En primera aproximación hacemos un diseño estático del conjunto cuando la presión es máxima (cerca del punto muerto superior).

Los Análisis de Elementos Finitos, FEA (Finite Element Analysis), consumen mucho tiempo de ejecución en el ordenador.

- 11 minutos para Transient Analysis (104 ciclos)

- 17 minutos para Explicit Analysis (104 ciclos)

Necesitaríamos simular unos 107 ciclos ≅ 11.000 min ≅ 180 horas ≅ 7 días (con un CPU 8 cores y 3,4 Ghz).

Una vez tengamos un diseño geométrico que cumpla con los requisitos de rigidez del material, deberemos hacer una simulación del ciclo completo y calcular los componentes a fatiga del material.

Para ello necesitamos un hardware pata negra….Si no lo tenemos podemos hacerlo por partes para tener una idea aproximada de la realidad.

Lo primero es hacer un análisis modal (depende de la geometria, materiales y configuración) y ver las frecuencias propias de vibración (aquellas en que la pieza alcanza distorsiones máximas), las cuales hay que evitar.

En éste caso son superiores a > 700 ciclos/s con lo cual no hay problema (18.000 rpm = 300 ciclos/s).

Para un ciclo completo (2 giros el cigúeñal) podemos simular como 1 rigid body los efectos de la carga transitoria

y observar las vibraciones y amortiguamientos:

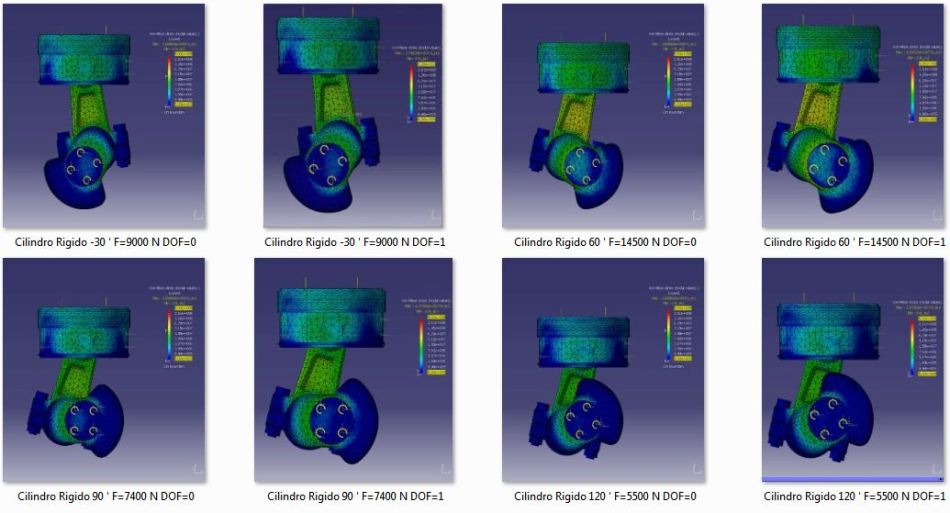

Para simular el ciclo como 3 kinematics rigid body hay que hacer una simulación estática para cada ángulo del cigüeñal:

Cilindro Rigido Valores

Según los Grados De Libertad (Degrees Of Freedom) que demos en la restrición del cilindro con la camisa obtenemos :

Para una simulación más real (carga transitoria de 1 ciclo completo + rotación del cigüeñal)

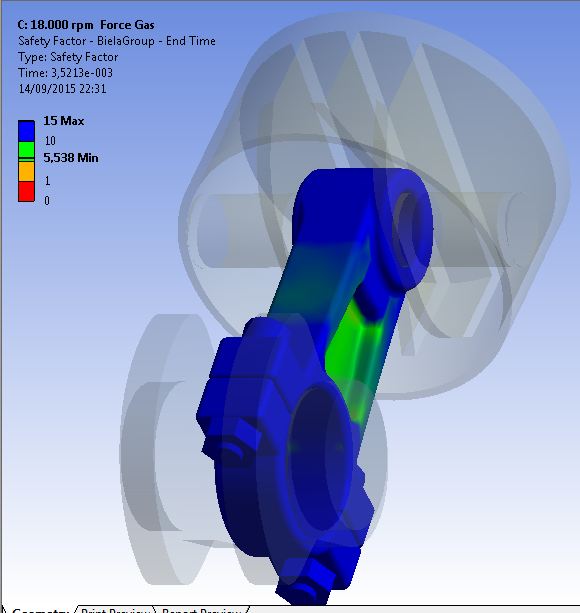

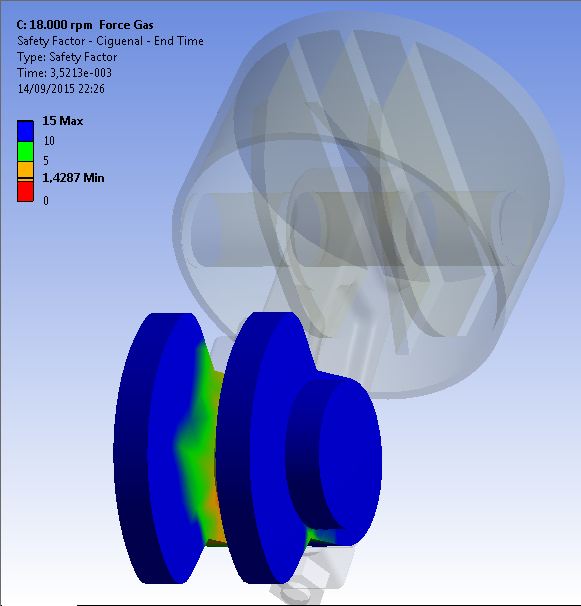

realizamos un Análisis Dinámico Transient tipo LS DYNA:

Equilibrando el cigüeñal, tenemos:

Equilibrando el cigüeñal y parte de la biela para minimizar la Fuerza Total, tenemos:

Como este tipo de software, analiza las inercias no es necesario introducir en el pistón la Fuerza Total (gas + inercial).

Basta con introducir la Fuerza del gas en expansión, Fgas:

Los factores de seguridad que tenemos son:

Con este diseño el cigüeñal se rompe en pocas vueltas del motor.

A altas revoluciones (18.000 rpm) las fuerzas de inercia son más importantes que la fuerza de expansión del gas.

Con el fin de minimizarlas hay que aligerar las masas del pistón y la biela y equilibrar el cigüeñal con contrapesos,

tan alejados como nos permita la cinemática (NO interferencias).

Alargando la biela ( λ ↓ ) ganaríamos espacio para el contrapeso, pero aumentamos la masa de la biela => Contraproducente

Podemos darle más espesor al contrapeso en la parte más alejada al eje de giro y/o utilizar insertos de materiales densos

(tungsteno, plomo si FIA lo permitiera).

Fatigue strength

The fatigue strength of crankshafts is usually increased by using a radius at the ends of each main and crankpin bearing. The radius itself reduces the stress in these critical areas, but since the radius in most cases is rolled, this also leaves some compressive residual stress in the surface, which prevents cracks from forming.

Quitando masa al pistón y la biela y aumentando el contrapeso del cigüeñal tenemos:

Seguimos puliendo el diseño, redondeando esquinas y aumentando material en las zonas más estresadas:

Idemmmmm:

Así hasta el infinito y mucho máaaassssss:

El pistón aguanta 2 e8 = 200.000.000 ciclos = 185 horas.

En este caso el motor se diseña para unos 4 grandes premios = 20 horas aprox. => que el pistón de Aluminium Alloy va sobrao.

lo mismo pasa con la biela de Titanium Alloy.

No es el caso del cigüeñal de Structural Steel, que aguanta unos 1,33e6 = 1.330.000 ciclos = 1 hora y cuarto.

No acabaría ni una carrera.

Quizás sea por un error del mallado, ya que excepto un punto rojo el resto tiene un valor algo mayor.

En cualquier caso, hay que mejorarlo a costa de «empeorar el pistón y la biela»:

With the Famous Software en EXCEl podemos comparar que está pasando, analizando las inercias de 3 casos :

Mod 1 Mod2 y Mod3: vamos disminuyendo las masas y aumentando el radio de inercia

Los modelos 2 y 3 son bastantes parecidos. El Mod1 y el Mod 3 son muy diferentes:

Vemos que el Mod1, más pesado, produce más perdidas, ya que Δ fuerza normal ( Δ Máx – Mín de Fn cilin ) en el cilindro es mayor.

También son mayores, en general, las diferencias ( Δ Máx – Mín ) de las fuerzas de inercia, no así la fuerza total en el pistón, que apenas varía.

Es decir, minimizando dichas diferencias de las fuerzas de inercia Δ Máx – Mín (F alterna, F centrífuga, F inercia)

mejoramos el diseño ya que el stresssssss disminuye.

6- Diseño del motor

Analysis Transient Structural APDL 3 Engine 3.000 rpm Piston Connecting Rod and Crankshaft Stress Von Myses (DF + RF + M)

Analysy Kinematic Motor 4 en Línea

Analysis Transient Structural Engine 3.000 rpm Piston Connecting Rod and Crankshaft Stress Von Myses (DF + JRV + RF + M)

Analysis Kinematic Motor 4 en Línea

Analysis Kinematic Motor 4 en Línea

Analysis Harmonic Cranshaft motor4L

Analysis Frecuency Crankshaft

Analysis Harmonic Cranshaft motor4L All Frecuency